雙級壓縮高溫熱泵換熱器優化設計研究

大連理工大學 張吉禮 哈爾濱工業大學 趙天怡

(3)

(3)

(4)

(4)

(5)

(5)

(6)

(6)

1 引言

對于制冷熱泵廠家,換熱器的設計、加工制造已變得非常重要,特別是無壓縮機設計生產能力的廠家,換熱器已成為提高機組性能、降低機組加工成本的重要對象。對于高溫熱泵而言,由于其蒸發溫度和冷凝溫度之差一般大于普通熱泵,導致其循環效率低于普通熱泵,這就更需要對高溫熱泵換熱器進行優化設計,最大可能地提高COP。

在實際熱泵機組設計開發過程中,無論是具有換熱器設計生產能力還是直接購入換熱器的企業,基本都采取以下做法。首先根據設計工況,確定換熱器型號,設計加工或購進換熱器;將壓縮機、換熱器、節流機構和其它部件組裝成整機;然后進行整機性能測試;若機組性能達到設計目標,則整個開發過程結束,若機組性能達不到預期目標,則更換某一部件重復上述過程。由于上述方法缺乏對換熱器的優化設計過程,通常低效、耗時、且很難達到理想的系統性能。因此,面向廠家熱泵或制冷機組設計階段,按需提出合適的換熱器優化設計方法是一項重要的研究工作

換熱器的結構形式與換熱面積均對機組性能有著不同程度的影響。由于管殼式換熱器長徑比的限制,出現了同一換熱面積對應多個換熱器型號的情況,在滿足相同的設計制熱量(或制冷量)的前提下,不同型號的冷凝器(蒸發器)由于換熱管布置方式不同,其對應的換熱面積,長徑比及系統性能參數值(制熱系數COP,水側阻力等)有著一定差別。所以,在一定換熱面積范圍內,如何選擇換熱器型號使得系統性能參數達到綜合最優,是一個值得考慮的問題。在此基礎上,對應優化的換熱器型號,再進行換熱器面積的優化設計工作。

本文針對以上問題,提出了一種換熱器優化設計方法,并以典型的雙級壓縮高溫熱泵系統為例進行了方法的可行性研究。方法首先以換熱器長徑比為約束條件,同時考慮水側阻力的大小,仿真研究冷凝器、蒸發器和回熱器換熱面積變化對機組性能的影響。并根據仿真結果選擇在同一換熱面積下的合適的換熱器型號[1]。基于型號優化設計結果,方法提出了包括兩器總面積優化、兩器面積比優化、回熱器與兩器面積配比優化三階段的換熱面積優化方法[2]。最后,本文以COP為優化目標,以制熱量、兩器水側壓降和流速、壓縮機排汽溫度等參數為約束條件,采用該方法,完成了本文中的高溫熱泵系統換熱器優化設計。

2 高溫熱泵系統基本構成及主要部件設計模型

2.1 高溫熱泵系統基本構成

本文研究對象為圖1所示的雙級壓縮熱泵系統。該系統采用雙級離心式壓縮機,工質為R123,以雙級多孔孔板加經濟器為節流裝置,采用回熱循環。冷凝器和蒸發器結構示意圖分別如圖2和圖3所示。回熱器采用殼管式換熱器,汽態工質走殼程,液態工質走管程。

(a) 原理圖 (b) lgp-h圖

圖1 雙級離心壓縮熱泵循環系統形式

圖2 冷凝器結構示意圖

圖3蒸發器結構示意圖

2.2 高溫熱泵主要部件設計仿真模型

1) 雙級二元離心式壓縮機氣動設計仿真模型[3]

一級壓縮  (1)

(1)

(1)

(1)二級壓縮  (2)

(2)

(2)

(2)式中Me和Mc分別為壓縮機第1和第2級的工質質量流量,kg/s;V1和V2分別為第1和第2級的工質容積流量,m3/s;Win1和Win2分別為第1和第2級的內功率,W;Pm為中間壓力,kPa;p和h為蒸汽壓力和比焓,kPa,kJ/kg,其下標對應于圖1中的狀態點。

2) 冷凝器熱工設計仿真模型[4,5]

(3)

(3)式中Acs和Ac分別為冷凝器換熱面積的仿真值和初始設計值,m2;Qc為冷凝器制熱量,W;tc為冷凝溫度,°C;tcw1和tcw2分別為冷凝器進出水溫度,°C。

3) 蒸發器熱工設計仿真模型[4,5]

(4)

(4)式中Aes和Ae分別為蒸發器換熱面積的仿真值和初始設計值,m2;Qe為蒸發器制冷量,W;te為蒸發溫度,°C;tew1和tew2分別為蒸發器進出水溫度,°C。

4) 回熱器熱工設計仿真模型[4,5]

(5)

(5)式中Ares和Are分別為回熱器換熱面積的仿真值和初始設計值,m2;Qre為回熱器負荷,W。

基于式(1)~(5)和R123熱物性數學模型[6],可建立多級循環高溫熱泵系統數值仿真設計系統。在式(3),(4),(5)中,當目標參數為Ac,Ae,Are時,系統進行換熱器初始設計,得到換熱器的結構參數及對應的性能參數,這時模型間是相互獨立的;當目標參數為Acs,Aes,Ares時,系統進行仿真,輸出為熱泵的性能參數,這時各個模型間是相互聯系的,即是各個部件連接成熱泵系統的過程。初始設計得到的性能參數由于沒有考慮到部件間的相互耦合,必然會同仿真結果有一定差異。但初始設計給出了換熱器結構參數的近似值,它往往與仿真結果相差不大,這一方面減少了迭代次數,提高了仿真效率,一方面也驗證了數值仿真設計系統的可靠性。

3 換熱器初步設計與仿真

3.1 初始設計結果

根據換熱器的設計條件和長徑比限制(冷凝器為6~9,蒸發器為4~8)[7],可得出各換熱器型號對應的換熱器結構參數及面積范圍,如表1所示,初始設計結果如表2所示。從仿真角度講,該過程類似于廠家加工出這些換熱器。

表1 不同型號的換熱器結構參數及面積范圍

|

型號

|

管數n

|

L范圍(m)

|

A范圍(m2)

|

|

|

冷凝器

|

C-400-2

|

168

|

2.4~3.6

|

24.12~36.18

|

|

C-450-2

|

216

|

2.7~4.05

|

34.88~52.33

|

|

|

C-450-4

|

198

|

2.7~4.05

|

31.97~47.95

|

|

|

C-500-4

|

262

|

3.0~4.5

|

47.01~70.52

|

|

|

蒸發器

|

E-500-2

|

172

|

2.0~4.0

|

20.58~41.16

|

|

E-500-4

|

156

|

2.0~4.0

|

18.66~37.32

|

|

|

E-600-4

|

242

|

2.4~4.8

|

34.75~69.5

|

|

|

E-600-6

|

235

|

2.4~4.8

|

33.74~67.94

|

|

|

回熱器

|

R-325-1

|

37

|

||

|

注:型號表示從左到右為換熱器種類-圓筒直徑-管程數

|

||||

表2 換熱器主要結構參數初步設計結果

|

型號

|

L(m)

|

n

|

A(m2)

|

|

C-450-4

|

3.05

|

198

|

36.14

|

|

E-600-4

|

3.00

|

242

|

43.45

|

|

R-325-1

|

1.96

|

37

|

5.70

|

3.2 仿真

將表2的初步設計結果輸入高溫熱泵數值仿真設計系統,計算各個部件連接成系統且系統達到穩定工況后的性能參數,如表3所示。該過程類似于廠家在完成熱泵機組各部件設計和加工后組成機組并完成其性能測試。仿真以式(6)為迭代條件。

(6)

(6)式中Mm為壓縮機中間吸氣量,kg/s。

表3 高溫熱泵系統主要性能參數仿真結果和設計值比較

|

性能參數

|

設計值

|

仿真值

|

變化趨勢

|

|

制熱量Qc(kW)

|

702

|

753

|

增大

|

|

COP

|

2.98

|

3.02

|

增大

|

|

冷凝溫度tc(℃)

|

85

|

84.1

|

減小

|

|

蒸發溫度te(℃)

|

25

|

25.5

|

增大

|

|

中間溫度tm(℃)

|

53

|

51.57

|

減小

|

|

冷凝器水側壓降△Pcw(kPa)

|

82.5

|

93.3

|

增大

|

|

蒸發器水側壓降△Pew(kPa)

|

51.2

|

59.4

|

增大

|

|

壓縮機吸汽流量Vcom1(m3/h)

|

2500

|

2918

|

增大

|

由表3可知,單一部件組成高溫熱泵系統后,制熱量、壓縮機吸汽量、中間吸汽溫度、冷凝器和蒸發器水側阻力都發生了較大變化,即按照設計條件進行的單一部件在組成系統后,熱泵系統的制熱量等參數超過了其設計值。上述性能參數與設計值不一致的原因,是由于單一部件間的不匹配造成的。從產品設計開發的角度講,在無法改變壓縮機結構參數(壓縮機的型號決定于專業廠家)的條件下,這種不匹配性只能通過優化換熱器的型號或換熱面積來實現。

4 換熱器優化設計方法

4.1 優化設計目標

換熱器優化設計的目標是使機組的COP最高,本文不定量考慮機組設備運行中所發生的費用。

4.2 優化設計約束條件

1) 制熱量:保證換熱面積優化后的熱泵供熱量滿足設計要求,本文為702kW。

2) 兩器水側流速:冷凝器水側流速wc取1~2.5m/s,蒸發器水側流速we取1.5~2.5m/s。

3) 兩器水側阻力:反應水泵運行能耗,取∆Pcw<100kPa,∆Pew<120kPa。

4) 壓縮機排汽溫度:對于R123而言,高限溫度為105°C,這里取103°C。

4.3 優化設計基本步驟

第一步,綜合考慮機組性能,選擇一定換熱器面積下的換熱器優化型號,本文僅考慮型號范圍為表1所示的蒸發器與冷凝器的型號優化。

第二步,以COP為目標的兩器總換熱面積仿真優化設計:設冷凝器和蒸發器總換熱面積為Atotal,首先研究Atotal的變化對COP的影響,找到適宜的Atotal變化范圍以獲得較高的COP。

第三步,兩器面積比仿真優化設計:在第一步得到的Atotal變化范圍內,以設計制熱量Qc為判斷標準,確定具體的Atotal;分析兩器面積比Ac/Ae的變化對熱泵系統各性能參數的影響,得到合理的面積比設計范圍。

第四步,回熱器面積與兩器總面積的配比優化:在第二步得到的兩器面積比設計范圍內,調整回熱器面積Are,進一步提高COP。

第五步,換熱面積優化后的熱泵系統性能仿真和部件結構參數計算。

5 換熱器型號優化仿真

5.1 冷凝器

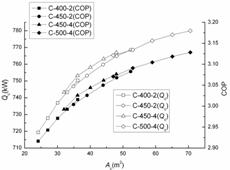

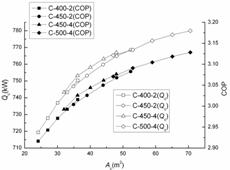

保持Ae, Ar為初步設計值不變,對于表1中各個型號的冷凝器,在其長徑比變化范圍內,均勻取對應不同長徑比的五個Ac,仿真分析相關系統性能參數的變化情況,如圖4所示。

分析圖4a,COP隨Ac的增加而增大,增長率呈下降趨勢。 從4種型號冷凝器的COP變化情況看,C-400-2由于其換熱面積范圍較小,很難得到較高的COP; C-500-4對應著COP最高區域,但需增大換熱面積為代價且COP增長率并不理想;相對而言,C-450-2和C-450-4的換熱面積范圍比較適中且處于COP增長率極值區域,在同一換熱面積下,C-450-4所對應的COP最大。對應同一長徑比,C-500-4保持著相對最高的COP值,但這仍舊是以增大換熱面積為代價所獲得的; C-450-2對應的COP值要略高與C-450-4,這是因為兩者總管數不同(C-450-2較多)造成的。觀察COP隨長徑比的增長率,對于C-450-4,長徑比取6.5~7.0可以獲得滿意的COP。

如圖4b,對于四種型號的冷凝器,其wc都在合理的取值范圍之內,同一Ac下,C-450-4對應最高的wc,在獲得了良好的換熱效果的同時 ,也導致了較高∆Pcw值。在確定的型號下,Ac的增加意味著換熱管長度的增加,直接導致了∆Pcw的增大,對于C-450-4,長徑比小于7.4時水側阻力控制在100kPa之內。綜合考慮不同型號下約束優化參數的變化情況,對于本文Ac變化范圍,表4列出了不同Ac下較優的冷凝器型號。

(a) COP vs. Qc (b) wc vs. ∆Pcw

圖4 冷凝器換熱面積變化對系統性能的影響

表4 換熱面積變化范圍內的冷凝器型號選擇

|

Ac(m2)

|

24.12~31.97

|

31.97~47.95

|

47.95~70.52

|

|

長徑比

|

6~7.9

|

6~9

|

6~9

|

|

型號

|

C-400-2

|

C-450-4

|

C-500-4

|

5.2 蒸發器

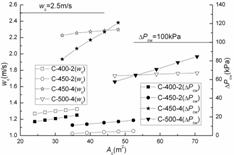

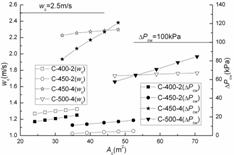

保持Ac, Ar為初步設計值不變,對于表1中各個型號的蒸發器,在其長徑比變化范圍內,均勻取對應不同長徑比的五個Ae,仿真分析相關系統性能參數的變化情況,如圖5所示。

(a) COP vs. Qc (b) we vs. ∆Pew

圖5 蒸發器換熱面積變化對系統性能的影響

如圖5a,COP隨Ae的增加而增大,但增長率呈下降趨勢;E-500-2和E-500-4的COP變化范圍基本一致,在量值上E-500-4占優勢;E-600-4和E-600-6對應的COP較大(E-600-6略高),與此同時,Ae的增加幅度也是巨大的。對于同一Ae下的多種型號,E-500-4可獲得最大的COP,長徑比在5~7變化時,COP增長率較大,從初投資對應的系統性能提升幅度角度考慮,過大的長徑比不利于提高系統的COP。

如圖5b,在we的設計范圍內,E-600-4及E-500-4是滿足要求的,E-500-2的we過低,對于高溫熱泵中常見的污水介質是不適合的,且其對應的換熱效果較差;E-600-6過高的we直接導致了∆Pew隨Ae的急劇增長,對于E-600-4,也應控制一定的長徑比以避免過高的∆Pew。綜合考慮不同型號下約束優化參數的變化情況,對于本文Ae變化范圍,表5列出了不同Ae下較優的蒸發器型號。

表5換熱面積變化范圍內蒸發器型號的選擇

|

Ae (m2)

|

18.66~34.75

|

34.75~69.5

|

|

長徑比

|

4~7.4

|

4~8

|

|

型號

|

E-500-4

|

E-600-4

|

6 換熱器換熱面積優化設計仿真

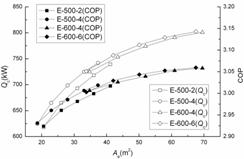

6.1 兩器總面積優化設計仿真

保持Are為表2中的初步設計值不變,取兩器總面積Atotal變化范圍為[60,100]m2、變化步長為5m2,進行仿真。不同總面積下的COP變化趨勢如圖6所示。可見:1)COP隨著Atotal的增加而增加,但當Atotal達到一定程度,COP增幅越來越小,如圖6中的COPmax所示;2)不同的Atotal下,COP隨著面積比Ac/Ae(在圖6中以AC的變化來表示)的增加先增大后減小,且不同總面積下的COPmax對應的面積比均大于1,這說明適當增大冷凝器面積、減小蒸發器面積有利于提高COP;3)盡管COP隨著Atotal的增加而增大,但COP的總增幅不大(僅為0.2),通過增加Atotal的方法來增大COP,其作用不明顯,同時也增加了設備生產成本。

圖7顯示了不同Atotal下COPmax處的約束參數大小。如圖7(a)所示,因設計供熱量為702kW,則陰影區域為Atotal的優化取值區域,即Atotal=65~70m2,該范圍內兩器水側流速和水側阻力均滿足設計要求,分別如圖7(b)和圖7(c)所示。由圖7可知,系統在初始設計點和優化后區域差距很大。

圖6 不同總面積下COP變化大小

(a) COP與Qc (b) wc與we (c) ∆Pcw與∆Pew

圖7 不同總面積下COPmax處各約束參數大小

6.2面積比優化設計仿真

Atotal在[65, 70]m2內取某一具體值進行面積比優化。保持Are為初始設計值不變,考察Atotal=70m2時不同的面積比對COP的影響,如圖8所示。由圖8(a)可知,COP和Qc隨面積比的變化趨勢相反,在面積比為1左右時,系統獲得最大的Qc,而對應的COP值很小;面積比在1.5左右時,系統獲得COPmax,但此時的Qc已急劇減小。考慮滿足供熱量要求并具有較高的COP,面積比優化區間取[1.1, 1.6],如圖8中的陰影所示。由圖8(b)和圖8(c)可知,在優化面積比范圍內,兩器內水的流速及其壓降均滿足設計要求(∆Pew超出了約束范圍,但幅度不大)。圖8(b)和圖8(c)中水流速和阻力在面積比接近1時的突然升高,是由于換熱器型號的變化引起的,進而引起了管程長度的突變。

(a) COP與Qc (b) wc與we (c) ∆Pcw與∆Pew

圖8 總面積一定時不同面積比對系統性能參數的影響

6.3 回熱器與兩器面積配比優化設計仿真

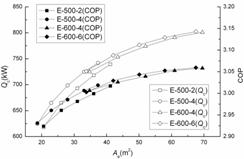

根據上述仿真結果,本文所研究的熱泵系統總面積優化區間為[65, 70]m2、兩器面積比優化區間為[1.1, 1.6]。分析表明[5,8],回熱器面積變化對壓縮機排汽溫度影響很大,也影響系統COP的大小,因此,還應研究回熱器與兩器面積配比問題。圖9為兩器不同面積比下回熱器面積變化對系統性能影響仿真結果。由圖9(a)可知,在Are不變時,面積比越小,Qc越大;在同一面積比下,Are越大,Qc越小;在眾多工況點上,滿足設計供熱量要求的有工況1~4。但由圖9(b)可知,在工況1~4中,工況4的排汽溫度已超過系統排汽溫度限值;由圖9(c)可知,在工況1~3中,工況3具有最高的COP。于是,取Are=7.0m2,面積比為1.4。

(a) Qc (b) t9 (c) COP

圖9 面積比與回熱器面積匹配優化仿真結果

上述仿真是在總面積為70m2下完成的,故優化結果為,兩器總面積為70m2、兩器面積比為1.4,回熱器面積為7.0m2,列于如表6。至此,整個優化設計過程結束。在此基礎上,可進行節流機構設計[5],這里不再贅述。

表6 優化設計后各換熱器結構參數

|

型號

|

D(mm)

|

L(m)

|

n

|

A(m2)

|

|

C-450-4

|

450

|

3.448

|

198

|

40.8

|

|

E-500-4

|

500

|

3.126

|

156

|

29.2

|

|

R-325-1

|

325

|

2.4

|

37

|

7.0

|

7 優化設計系統性能仿真

將表6中仿真優化結果代入高溫熱泵數字仿真系統,得到優化后的高溫熱泵系統性能參數,與初始設計值對比列于表7中。比較表2和表7可知,經過換熱面積優化后,換熱器的型號和換熱面積均有一定的變化;蒸發器型號由E-600-4變成E-500-4,筒徑減小的同時,換熱器總面積減小了8.29m2(系統造價減小);由表7可知,優化后Qc滿足設計要求,COP基本保持不變。

表7 高溫熱泵系統性能參數

|

te(°C)

|

tm(°C)

|

tc(°C)

|

Qc(kW)

|

COP

|

|

|

初始設計

|

25.5

|

51.57

|

84.06

|

753.19

|

3.026

|

|

優化設計

|

24.25

|

50.50

|

82.89

|

702.93

|

3.018

|

8 結論

本文以雙級循環離心式壓縮高溫熱泵系統為研究對象,在概述該系統基本構成和主要部件結構參數設計計算模型的基礎上,提出了一種面向機組設計階段的換熱器優化設計方法。該方法以高溫熱泵COP為優化目標、以制熱量、兩器水側流速和壓降、壓縮機排汽溫度為約束條件,通過兩器型號優化、總換熱面積優化、兩器面積比優化、回熱器與兩器面積配比優化4個步驟,實現了高溫熱泵換熱器優化設計。結果表明:

1) 按照設計條件所完成的高溫熱泵單一部件(如壓縮機、兩器、回熱器、節流機構等)的結構設計在組成系統后,高溫熱泵系統的制熱量、壓縮機吸汽量、中間吸汽溫度、冷凝器和蒸發器水側阻力等主要性能參數與設計值相比都發生了較大變化,即單一部件的初始設計結果之間存在不匹配性。在壓縮機型號已確定的前提下,優化設計換熱器是解決該問題的有效途徑。

2) 適當的長徑比選取可以獲得較好的綜合性能,對于本文中優化后的換熱器型號,筆者認為冷凝器及回熱器的長徑比應控制在7.5之內,蒸發器長徑比應控制在6之內。

3) 高溫熱泵COP隨兩器總面積的增加而增加,但COP對總面積的相對增加幅度較小,即通過增加換熱器總面積的方法來提高系統COP的意義不大,反而增加了設備的造價。在兩器總面積優化過程中,系統設計供熱量是一關鍵性約束參數,根據該參數即可確定總面積合理取值區間,在此基礎上再考察其它約束條件的合理性。

4) 不同兩器總面積下系統COP最大值都出現在冷凝器和蒸發器面積比大于1的區間,但當兩器面積比超過1.5時,熱泵系統的供熱量急劇降低,進一步會低于設計值,即保證高溫熱泵系統具有較高COP的冷凝器和蒸發器面積比取值區間約為[1.1, 1.6]。在兩器面積比優化過程中,系統設計供熱量同樣是優化的重要約束判據。

5) 在回熱循環高溫熱泵系統中,回熱器面積變化不僅影響熱泵系統的COP,而且較大程度地影響壓縮機排汽溫度,以熱泵系統設計供熱量、壓縮機排汽溫度和COP三者共同確定回熱器換熱面積優化設計結果,是回熱器與兩器換熱面積配比優化過程的顯著特點。

針對本文所探討的高溫熱泵,經過換熱器換熱面積優化設計后,在供熱量、COP、兩器水側阻力和排汽溫度等設計約束條件下,換熱器的型號和換熱面積均發生了較大的變化,兩器總面積約降低了8.6%,蒸發器筒徑減小了17%,蒸發換熱管總管數降低了35.5%。該結果表明了本文所提出的換熱器優化設計方法效果顯著。本文工作為主要基于仿真的研究成果,進一步與企業聯合進行的熱泵機組優化設計將是驗證方法可靠性的關鍵工作。在系統仿真程序成熟的基礎上,本文所提出的優化設計方法可推廣應用于普通熱泵系統及制冷系統中。